近日,赴企业实践第四天,信息工程系教师宋显睿实地参观了吉利汽车研究院杭州湾研发中心整车试制中心的焊装车间、涂装车间与总装车间。通过近距离接触汽车生产的核心环节,为后续将企业前沿技术与实际案例融入教学积累了宝贵素材。

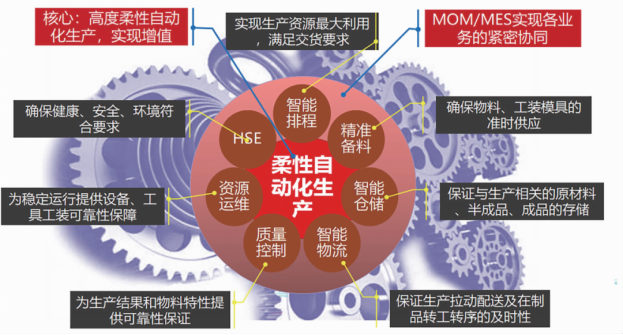

作为吉利汽车研发与试生产的核心阵地,整车试制中心通过数据采集技术的深度应用,展现了智能制造的前沿实践。在焊装车间,群控系统对多台焊机的实时数据采集实现了焊接质量的全流程追溯,参数异常可即时预警,不仅提升了工艺稳定性,更通过无线化部署的方式来支持产线的快速重组,满足多车型试制需求。这种柔性自动化生产模式,值得成为校企合作中“工业数字孪生”相关的鲜活案例——学生可通过分析真实生产数据,理解虚拟模型与物理设备的映射逻辑。

![]()

涂装与总装车间的智能化实践同样亮眼。涂装环节的相关参数可被实时采集,结合AI算法优化工艺,使漆面合格率提升;总装车间的AGV小车通过精准数据交互实现自主避障与调度,多台设备协同作业的稳定性很高。这些场景为工业数字孪生平台的开发提供了丰富的应用场景。如果校企联合开发相关实训平台,让学生参与到设备数据采集、分析工具的实际开发中,定能强化理论与产业需求的衔接。

宋老师十分认同:数据采集是智能制造的“神经末梢”,也是校企合作的关键切入点之一。这种“降本增效”的实践,可以帮助学生理解技术落地的价值,打开“校园学习-企业实践”的通道,助力复合型人才的培养,为制造业智能化转型提供人才支撑。